Maschine zur Herstellung von PVC-Kunststoffrohren

PVC-Rohrleitungen werden hauptsächlich zur Herstellung von landwirtschaftlichen Wasserversorgungs- und Wasserableitungssystemen, architektonischen Wasserversorgungs- und -ableitungssystemen, Kabelverlegesystemen usw. verwendet.

>>Die Einheit besteht aus einem konischen (parallelen) Doppelschneckenextruder-PVC-Rohrform-Vakuumformtank-Abzugsmaschine-Schneidemaschine-Stapler/Belling-Maschine.>>Und die Linie kann mit einem Comptroller-Verdickungsinstrument oder einem Computer-Tintenstrahldrucker usw. ausgestattet werden, um die Produktion und Herstellung hochwertiger Schläuche zu erreichen.

Prozessablauf: Schneckenlader für Mischer → Mischereinheit → Schneckenlader für Extruder → konischer Doppelschneckenextruder → Form → Vakuumkalibrierungsbehälter → Abzug mit vier Klauen → Planetensägenschneider → Belling-Maschine / Auslösetisch → Inspektion und Verpackung des Endprodukts

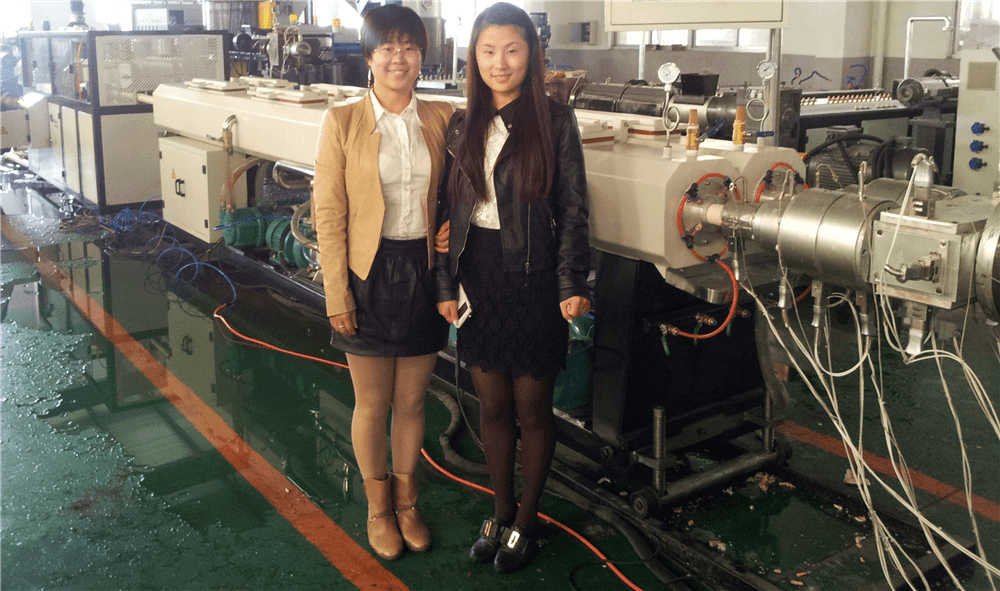

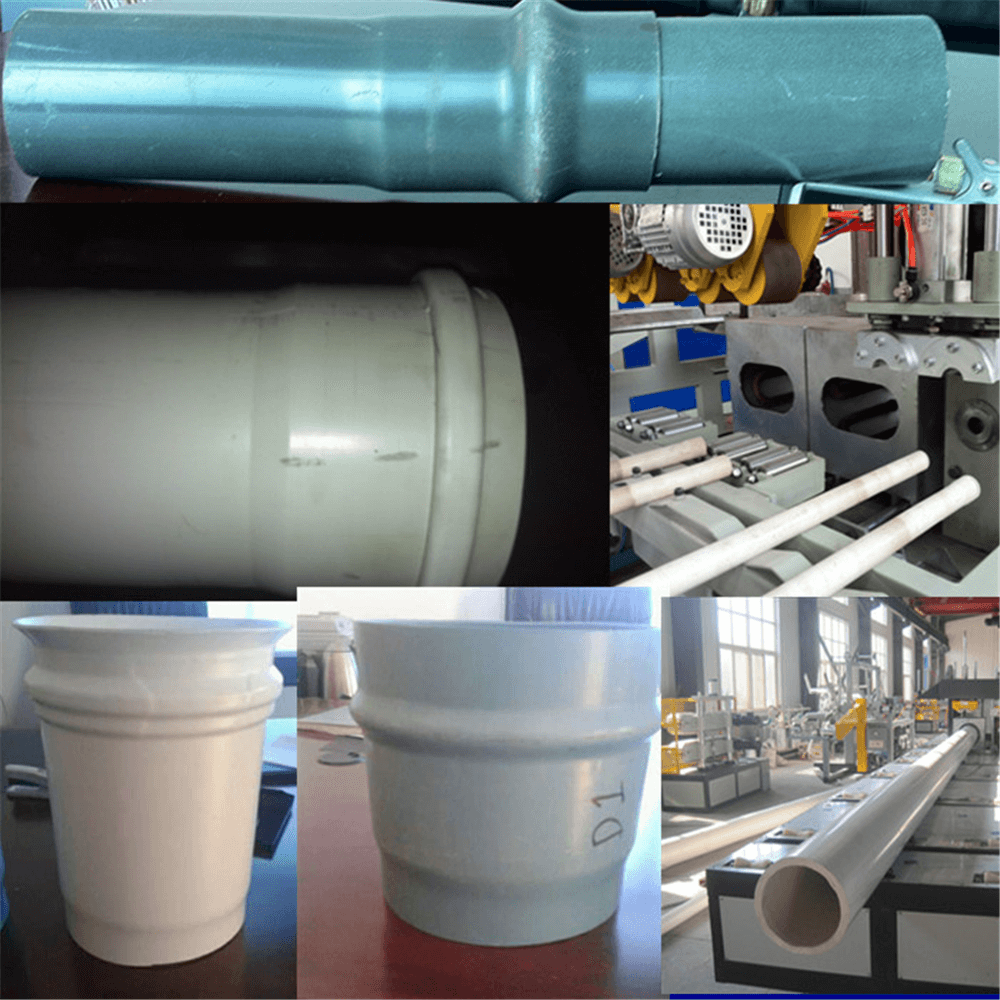

Detailbilder

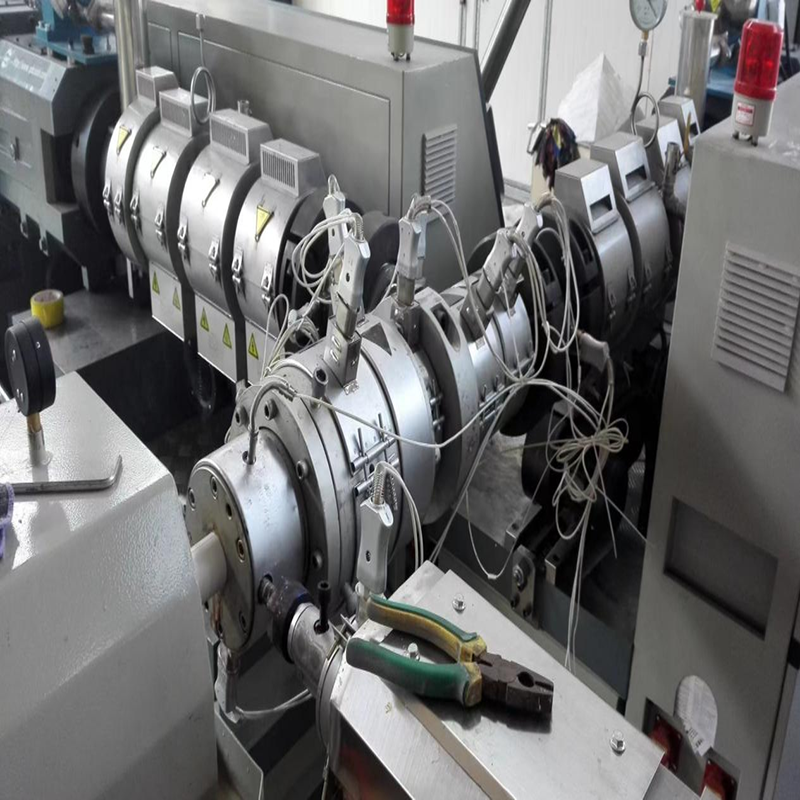

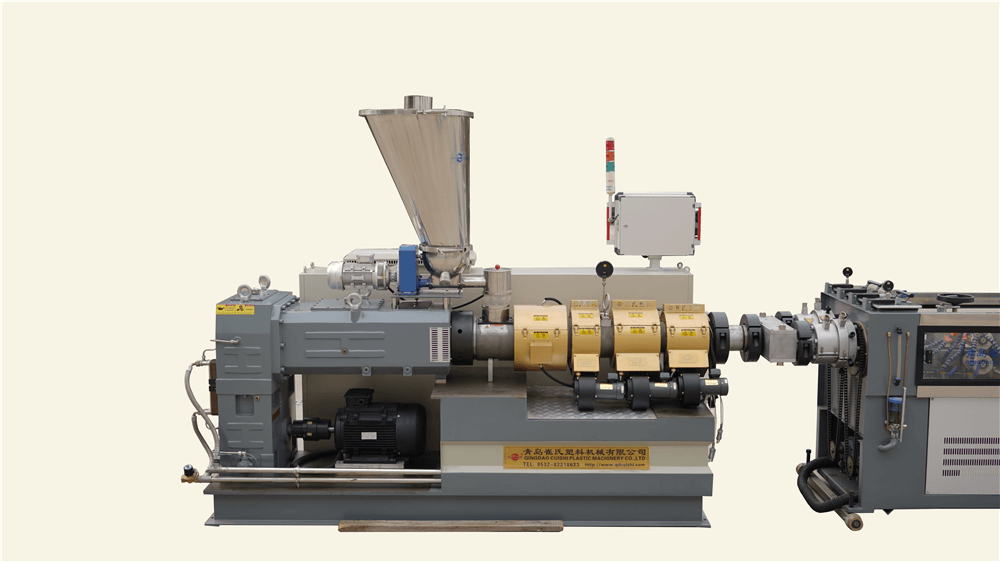

Konischer Doppelschneckenextruder

>>Hohe spezifische Leistung zur schonenden Plastifizierung von PVC-Material

>>Hohe Schmelzehomogenität auch bei hochgefüllten Materialrezepturen

>>Optimiertes Materialzuführsystem für eine stabile Produktion von PVC-U-Pulver

>>Schraube und Zylinder aus Bimetallmaterial, die ein langes Arbeiten ohne Probleme gewährleisten

>>Geeignet für die Herstellung von hochgefüllten PVC-U-Rohren

>>Leistungsbereich von 150kg/h-900kg/h

>>Touchscreen-Bedienfeld

>> AC-Servomotorantrieb durch Wechselrichter

>>Vertikal integriertes strukturiertes Getriebe

>>Ausgestattet mit Entgasungszone

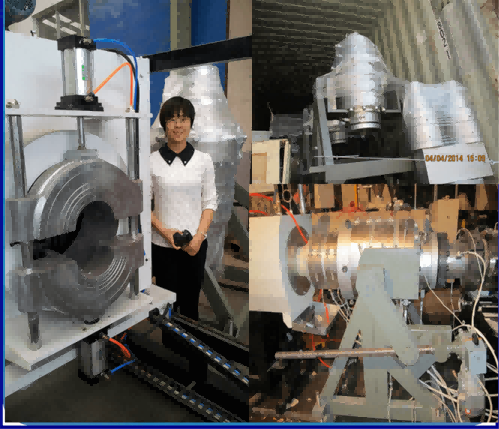

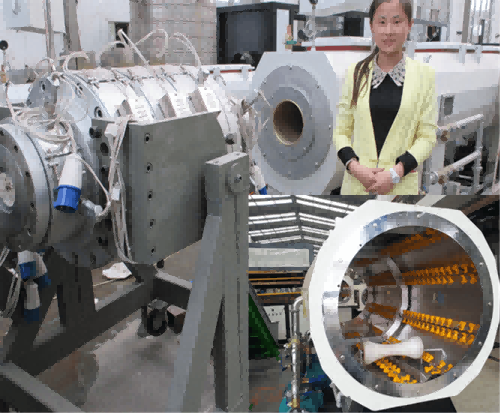

PVC-Rohrdüsenkopf

>>Geeignet für die Herstellung von PVC-U- und CPVC-Rohren

>>Durchmesserbereich von Ø16 bis Ø1000 mm

>>Hohe Schmelzhomogenität

>>Unterdruckaufbau auch bei hohen Leistungen

>>Schmelzkanal-Verteilungssystem

>>Ausgestattet mit Keramikheizungen

>>Rohrkopfwagen für leichte Bewegung

>>Rohrköpfe werden entsprechend den Anwendungsanforderungen ausgelegt.

>>Wartungsfreundlich dank optimierter und bewährter Konstruktion

Vakuum-Kühltank

>>Geeignet für die Herstellung von PVC-Rohren

>>Durchmesserbereich von Ø16 bis Ø1000 mm

>>Länge bis zu 12000 mm

>>Edelstahl 304 mit lackierter Außenfläche

>>Spezielle Wasserdüsen befinden sich an der besten Stelle, um das Rohr effizient zu kühlen

>>Spezielle und leicht anpassbare Rohrhalterungen für jeden Rohrdurchmesser

>>Eingebaute Vakuum- und Wasserpumpen können lange wartungsfrei arbeiten

>>Spezielle Kühlbäder können für die spezifische Extrusionsproduktion ausgelegt werden

Abschleppen

>>Rohrsortiment von Ø16 bis Ø1000 mm

>>Hohe Zugkraft, ohne die Form der Rohre zu verlieren

>>Ausgestattet mit 2, 3, 4, 6, 8 oder 10 Raupen je nach Anwendung

>>Motorisierte Positionierung der unteren Raupen

>>Einfache Bedienung

>>Vollständig geschlossener Schutz für maximale Sicherheit

>>Kettenförderer mit speziellen Gummipuffern an Ketten, die keine Spuren auf dem Rohr hinterlassen.

>>Synchronisation mit der Schneckendrehzahl des Extruders ermöglicht eine stabile Produktion bei Änderung der Produktionsgeschwindigkeit

Planetenfräser

>>Automatische Synchronisierung mit Extrusionsgeschwindigkeit

>>Planetarium bestückt mit Scheibe und Fräser zum Schneiden und Anfasen

>>Touchscreen-Bedienfeld

>>Benutzerfreundliche Software, entwickelt von Cuishi

>>Alle Bewegungen sind motorisiert und werden vom Bedienfeld gesteuert

>>Rohrblockiergeräte

>>Die Art der Schneideinheit wird je nach Rohr gewählt

>>Weniger Wartungsbedarf

>>Vollständig geschlossene und gesicherte Maschine für maximale Sicherheit

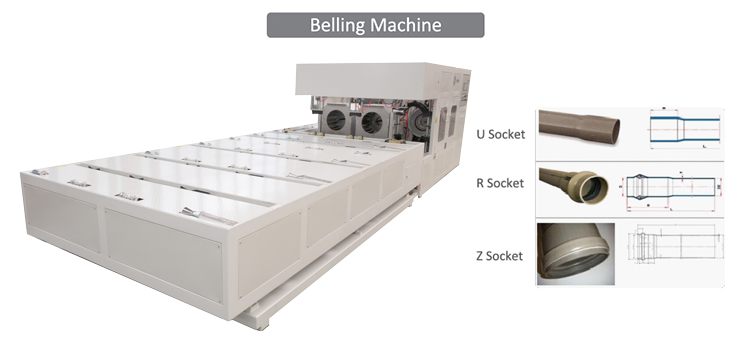

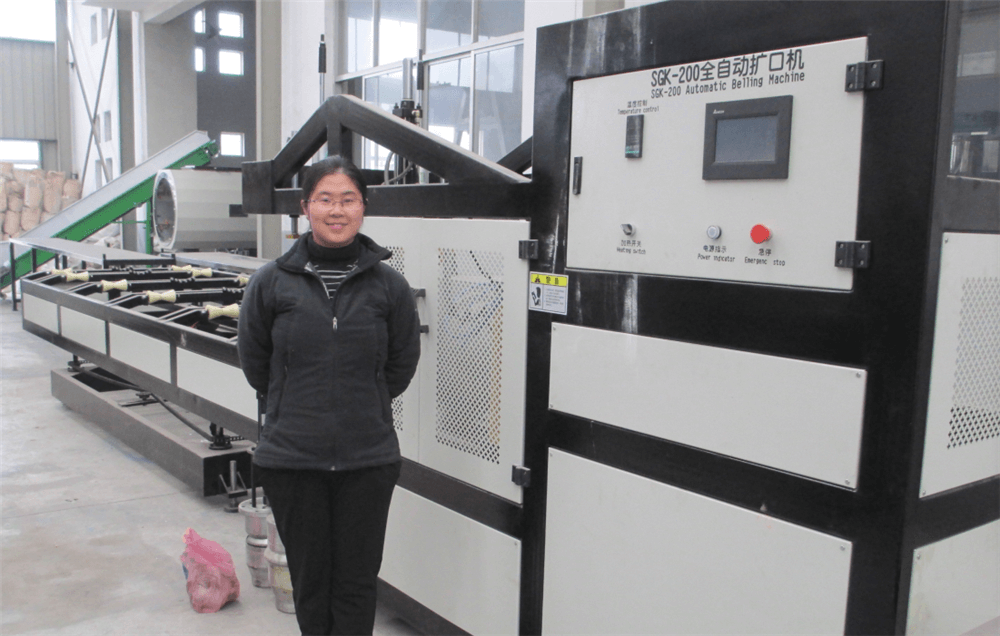

Bellende Maschine

>>Geeignet für die Herstellung von PVC-Rohren

>>Universal-Muffenautomaten für 4 verschiedene Muffenarten

>>Durchmesserbereich von Ø20 mm bis Ø1000 mm

>>Sockelformung: glatt (lösungsmittelzementiert)

>>Muffenformung: geformt zum Einsetzen einer Gummidichtung (Blassystem)

>>Socket Forming: Zusammenklappbares System

>>Socket Forming: Auto-Load-Gummidichtung

>>Touchscreen-Bedienfeld

>>Benutzerfreundliche Software entwickelt

>>Automatische Synchronisierung mit Extrusionsgeschwindigkeit

>>Pneumatische, hydraulische und motorisierte Bewegungen

>>Hochwertige Glockenwerkzeuge

Produktparameter

| Durchmesserbereiche (mm) | Extruder-Modell | max.Kapazität (kg/h) | max.Lineargeschwindigkeit (m/min) | Extrudermotorleistung (kw) |

| 16-32 (4-fach) | SJSZ65/132 | 300 | 10*4 | 37 |

| 20-63 (Dual) | SJSZ65/132 | 300 | 15*2 | 37 |

| 50-160 | SJSZ65/132 | 300 | 8 | 37 |

| 75-250 | SJSZ80/156 | 500 | 6 | 55 |

| 110-315 | SJSZ80/156 | 500 | 4 | 55 |

| 75-160 (Dual) | SJSZ92/188 | 850 | 6 | 110 |

| 315-630 | SJSZ92/188 | 850 | 1.2 | 110 |

Technischer Parameter des Hauptextruders

| Technischer Parameter des Hauptextruders | |||||

| Modell | Leistung (KW) | Schraubendurchmesser (mm) | Schraube Menge | Ausgelegte Leistung (kg/h) | Abmessung (L*B*H) (mm) |

| SJSZ-45/90 | 15 | Φ45/90 | 2 | 70 | 3360 x 1290 x 2127 |

| SJSZ-51/105 | 18.5 | Φ51/105 | 2 | 100 | 3360 x 1290 x 2127 |

| SJSZ-55/110 | 22 | Φ55/110 | 2 | 150 | 3620 x 1050 x 2157 |

| SJSZ-65/132 | 37 | Φ65/132 | 2 | 300 | 3715 x 1520 x 2450 |

| SJSZ-80/156 | 55 | 80/156 | 2 | 400 | 4750 x 1550 x 2460 |

| SJSZ-92/188 | 110 | 92/188 | 2 | 750 | 6725x1550x2814 |